ผลงานชิ้นโบว์แดงที่เราภาคภูมิใจ

ท่ามกลางกล่องใส่สัมภาระติดมอเตอร์ไซค์ (ปี๊ป) มากมายกว่า 750,000 ใบ ที่ได้ผลิตขึ้นภายใต้โรงงานของ Touratech และ รุ่นใหม่ล่าสุดอย่าง ZEGA Evo ก็ได้สร้างปรากฏการณ์ยกระดับมาตรฐาน...ขึ้นไปอีกขั้น โดดเด่นในความแข็งแรงทนทาง และ การใช้งานทุกมิติ เราได้ดูกันเลยว่ากล่องใบนี้มีขั้นตอนการผลิตที่ยอดเยี่ยมขนาดไหน

วิดีโอการแข่งขันถอด-ใส่กล่อง ZEGA Evo ให้เร็วที่สุด เร็วที่สุด 9 วินาทีเท่านั้น!

ผู้ชนะการแข่งขัน "ZEGA Evo Challenge”ใช้เวลาเพียง 9 วินาทีเท่านั้นในการถอดกล่องทั้งคู่ออกจากรถ และใส่มันกลับเข้าไปตามเดิม โดย Touratech USA ได้จัดการแข่งขันนี้ขึ้นในส่วนหนึ่งของงาน Touratech Rally 2019 เพื่อแสดงให้เห็นว่า ZEGA Evo สามารถถอด และใส่กับตัวรถได้ง่ายและเร็วเพียงใด ซึ่งก็แสดงให้เห็นอย่างชัดเจนแล้วว่าทั้งง่ายและทำได้เร็วเพียงแค่ 9 วินาที และนี่คือจุดเปลี่ยนสำคัญที่ Touratech ได้ปฏิวัติวงการการผลิตกล่องใส่สัมภาระ(ปี๊ป) แบบเคสแข็งของรถมอเตอร์ไซค์ไปเลยทีเดียว เป็นครั้งแรกที่มีการสร้างสรรค์กล่องที่สะดวกสบาย แต่ยังแข็งแรงเพียงพอสำหรับการขับขี่ออฟโรดระยะไกล ไม่น่าเชื่อว่ากล่องได้รับการพัฒนามาได้ไกลถึงขนาดนี้

“เราได้รวบรวมองค์ความรู้และประสบการณ์กว่า 30 ปี ในการผลิตผลิตภัณฑ์จากอลูมิเนียม ประกอบกับการหารือกับผู้เชี่ยวชาญเพื่อพัฒนา ZEGA Evo อีกนับครั้งไม่ถ้วน”Jochen Schanz, ผู้อำนวยการฝ่ายผลิตกล่าว เขายังเสริมอีกว่า “นอกจากนี้ยังเป็นภารกิจสำคัญของเราต่อลูกค้าที่จะต้องผลิตกล่องคุณภาพ ความแม่นยำในการผลิตสูงที่ด้วยประสบการณ์ทั้งหมดที่เรามี มีแต่ Touratech เท่านั้นที่ทำได้”

จากประสบการณ์ในการผลิตที่มากกว่า 30 ปี ที่เราใช้ในการสร้างสรรค์ ZEGA Evo นี้ขึ้น,Jochen Schanz ผู้อำนวยการฝ่ายผลิต, 51 ปี

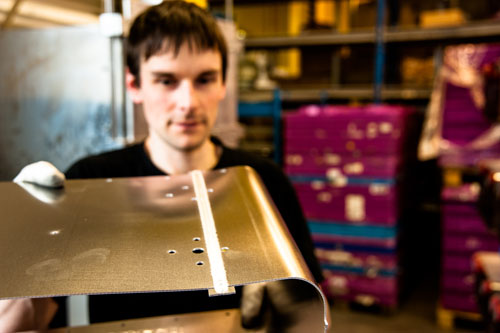

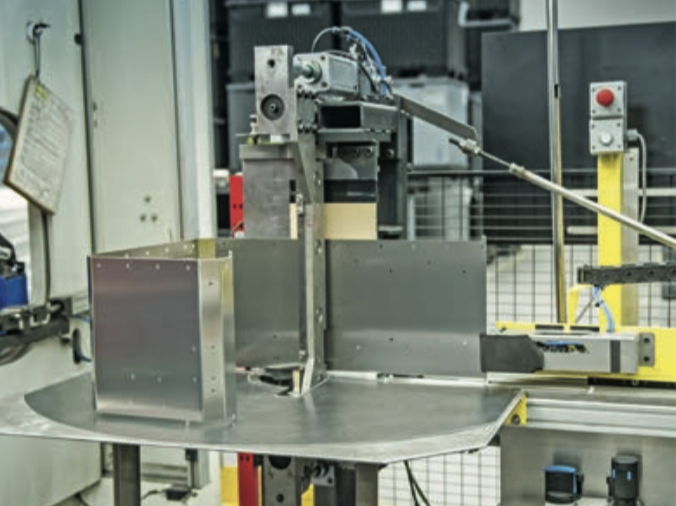

เครื่องจักรกลอัตโนมัติที่ใช้ในการดัดแผ่นอลูมิเนียม ขั้นตอนการจัดเรียงแผ่นอลูมิเนียมลงไปในเครื่องดัดอัตโนมัติ

นอกจากองค์ความรู้ของเหล่าบุคลากรแล้ว การพัฒนาเทคโนโลยีและเครื่องจักรในการผลิตอยู่เสมอ ก็เป็นอีกหนึ่งปัจจัยหลังของ Touratech ที่ทำให้ประสบความสำเร็จในการสร้างสรรค์สินค้าที่มีคุณภาพอีกด้วย เช่นเดียวกับการผลิต ZEGA Evo ของ Touratech ที่เรียกได้ว่าเป็นส่วนผสมของความสำเร็จ รวมมาทั้งศาตร์ด้าน ศิลปะ และเทคโนโลยีระดับสูงเข้าด้วยกันอย่างลงตัว

เมื่อวัตถุดิบคืออลูมิเนียมได้รับการจัดการเข้าสู่การผลิตอย่างอัตโนมัติ ทำให้ช่วยประหยัดแรงงานคนในการลำเลียงแผ่นอลูมิเนียม และยังช่วยลดความเสียหายและรอยขีดข่วนบนแผ่นวัตถุดิบระหว่างการขนส่งได้ด้วย หลังจากนั้นแผ่นอลูมิเนียมจะต้องผ่านขั้นตอนอีกมากมายนับไม่ถ้วน เริ่มตั้งแต่การตัด ดัดเพื่อขึ้นรูปเป็นฝาและส่วนก้นกล่อง การเชื่อมตัวถังโดยรอบ ไปจนถึงการประกอบส่วนต่างๆเข้าด้วยกัน ทุกขึ้นตอนละเอียดประณีต ต้องไม่มีความผิดพลาดแม้แต่น้อย

แผ่นอลูมิเนียมจะถูกตัดอย่างแม่นยำผ่านเครื่องตัดเลเซอร์แบบ Flatbed ที่มีความแม่นยำอย่างมาก เพื่อให้แผ่นอลูมิเนียมทุกแผ่นมีขนาดเท่ากันและทุกแผ่นจะถูกเจาะรูอย่างแม่นยำ นอกจากนี้ส่วนฝาและก้นกล่องเมื่องดัดขึ้นรูปด้วยเครื่องยิงเลเซอร์ 3 มิติเสร็จแล้วจะถูกนำมาเล็มขอบส่วนเกินออกให้เรียบร้อยอีกครั้ง

ขั้นตอนการผลิต ZEGA Evo

1.ตัดแผ่นอลูมิเนียมด้วยเลเซอร์อย่างแม่นยำ 2.ดัดส่วนตัวถังโดยรอบกล่องด้วยเครื่องจักรสำหรับดัดพับ

3.พับส่วนฝาและก้นกล่องด้วยเครื่องจักรอัตโนมัติ(ในภาพคือกล่องของ BMW)

ขั้นตอนการผลิตหลังจากนั้น แผ่นอลูมิเนียมที่ถูกขึ้นรูปแล้วจะถูกจัดเรียงลงบนสายพานโดยอัตโนมัติ แล้วขั้นตอนสำคัญหลังจากนี้ก็จะเกิดขึ้น เรียกว่า ขั้นตอนสวมแจ๊คเก็ต jacket processing ชิ้นส่วนประกอบทั้งหมดจะถูกลำเลียงเข้าสู่ศูนย์ควบคุมกลาง ทำการพับดัดขึ้นรูป ปั้มตราโลโก้ แล้วเชื่อมต่อเข้าด้วยกันด้วยเครื่องเชื่อมอัตโนมัติ “ขั้นตอน jacket processing เป็นขั้นตอนที่ฉลาดมาก เครื่องจะพับในแนวตั้งและแนวนอนไปพร้อมๆกัน พร้อมกับเครื่องเชื่อมจะเข้ามาเชื่อมชิ้นส่วนทั้งแนวตั้งและแนวนอนที่มาประกบกันพอดีอย่างแม่นยำ เครื่องจักรทั้งหมดถูกออกแบบมาอย่างพอดิบพอดีสำหรับการผลิตกล่องของเรา” Jochen Schanz อธิบายเพิ่มเติม

แม้ว่าจะมีเทคโนโลยีที่ล้ำสมัยในการผลิต แต่ในการสร้างกล่อง ZEGA Evo ยังต้องการพนักงานที่มีทักษะด้วยเช่นกัน “ทุกสิ่งทุกอย่างจะเริ่มต้นจากการที่พนักงานตรวจสอบความพร้อมของเครื่องจักรต่างๆ และคอยตรวจสอบมันให้ทำงานได้อย่างปกติตลอดเวลา” Michael Gnädig ผู้จัดการสายการผลิตกล่าว “ในการประกอบแต่ละชิ้นส่วนต้องใช้ความแม่นยำและชำนานอย่างมาก จะให้เกิดความผิดพลาดขึ้นไม่ได้เลย”ผู้จัดการวัย 31 กล่าวเพิ่มเติม “อย่างเช่น ในการประกอบส่วนหูด้านบนฝากล่องสำหรับการติดกระเป๋าเสริมก็ต้องแม่นยำ รีเวทจะใช้ยิงเพิ่มเข้าไปเพื่อเพิ่มความแข็งแรง แต่ขณะเดียวกันพนักงานก็ต้องระวังไม่ให้การยิงรีเวททำให้กล่องแตกเสียหาย”Cliff Vizer ผู้ร่วมพัฒนาผลิตภัณฑ์ที่ร่วมในการทัวร์ชมการผลิตกับเรากล่าวเสริม “ส่วนหูที่ใส่เพิ่มบนกล่อง พนักงานต้องลดความผิดพลาดให้น้อยที่สุด ตรวจสอบการยึดติดกับกล่องให้มั่นคงแข็งแรงไม่ให้สั่นคลอน และใช้งานได้ดี”

4.ยิงรีเวทยึดหูเข้ากับฝากล่อง 5.เครื่องหยอดกาวอัตโนมัติ 6.ส่วนก้นกล่องของ ZEGA Evo ถูกใส่ซิลิโคน

ความท้าทายของเราคือการพัฒนา ZEGA Evo ให้ดียิ่งกว่ากล่องรุ่นไหนๆที่เราเคยทำมา และนั่นทำให้มาตรฐานการผลิตของเราเพิ่มสูงขึ้นอย่างมาก, Cliff Vizer ผู้ร่วมพัฒนาผลิตภัณฑ์, 42 ปี

ต้องขอบคุณการตั้งค่าอุณหภูมิและความชื้นที่เหมาะสมจากพนักงานของเราที่ทำให้ซิลิโคนของกล่องที่อยู่บนชั้นพักแห้งปิดสนิท

เครื่องทาซิลิโคนแบบอัตโนมัติ

อีกหนึ่งความท้าทายของพนักงาน Touratech ในการประกอบกล่องคือจำนวนรุ่นของกล่องที่มีมากมาย ในการผลิตกล่องในแต่ละครั้ง พนักงานต้องให้ความใส่ใจ เพื่อไม่ให้เกิดข้อผิดพลาดใดๆขึ้น ดังนั้นในแผนกการผลิตของ Touratech จึงเต็มไปด้วยพนักงานที่ได้รับการฝึกฝนมาเป็นอย่างดี มีการควบคุมคุณภาพการผลิตตลอดเวลา มีการตรวจสอบคุณภาพของผลิตภัณฑ์ด้วยสายตาทุกขั้นตอน ไปจนถึงการตรวจสอบการรั่วหลังจากเสร็จสิ้นกระบวนการผลิต กล่องแต่ละใบของเราจะมี serial number สำหรับการตรวจสอบข้อมูลย้อนหลังได้ และหยุดข้อผิดพลาดได้อย่างทันท่วงที

เทคโนโลยีที่ล้ำสมัยในการผลิตจะเป็นตัวช่วยให้กับพนักงานได้เป็นอย่างดี เช่น ในการทาซิลิโคนกันการรั่วซึมจะถูกป้อนออกจากเครื่องจักรในปริมาณที่พอดี เหมาะสมเพียงพอต่อการทาซิลิโคนให้แนบสนิทที่สุด หรือแม้กระทั่งระยะเวลารอคอยให้วัสดุอุดกันรั่วแห้งก็ถูกควบคุมอัตโนมัติเช่นกัน “ซิลิโคนต้องอยู่ในอุณหภูมิและความชื้นที่เหมาะสมเพื่อได้อุดรอยรั่วซึมได้อย่างมีประสิทธิภาพมากที่สุด แนบสนิทกับตัวกล่องมากที่สุด เราไว้วางใจได้เลยว่าเมื่อกล่องผ่านชั้นพักเรียบร้อยแล้ว ซิลิโคนก็ถูกทำให้แห้งสนิทอย่างอัติโนมัติเมื่อเสร็จสิ้นขั้นตอนอย่างแน่นอน” Michael Gnädig อธิบายต่อ

7.ทาซิลิโคนลงไปบริเวณรอยต่อด้วยระบบจ่ายซิลิโคนอัตโนมัติ 8.ชั้นพักแห้งที่ตั้งค่าอุณหภูมิและความชื้นมาอย่างเหมาะสม

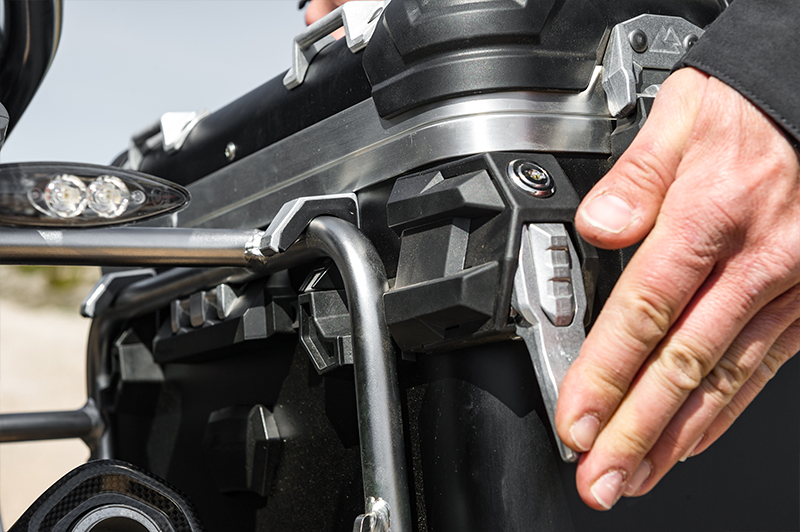

9.ติดตั้งตัวยึดกล่อง

พนักงานกว่า 32 คนทำงาน 2 กะหมุนเวียนกัน

ในกระบวนการผลิตกล่องสัมภาระมีพนักงานรวมถึง 130 คน ซึ่งพนักงานทั้งหมดรวมไปถึงพนักงานในส่วนการผลิตชิ้นส่วนเสริมและพนักงานขนส่ง อย่างที่เราทราบกันดีอยู่แล้วว่าประเทศเยอรมันนีเป็นหนึ่งในประเทศที่มีค่าจ้างสูงมาก แต่ Touratech ก็มีพนักงานมากมายขนาดนี้? “ใช่แล้ว เนื่องจากว่าในการผลิต ZEGA Evo ในโรงงานที่ Niedereschesch มีข้อดีมากมาย เพราะเส้นทางขนส่งจากเราใกล้มากๆ เราสามารถลดต้นทนการขนส่งได้มากมาย ทำให้สามารถผลิตได้ปริมาณมาก ผู้จัดการได้ยกตัวอย่างให้เราฟังว่า ในแต่ละวันเราผลิตกล่องออกไปกว่า 400 ใบต่อวัน เราใช้วัตถุดิบเยอะมากถึงขนาดขนออกเฉพาะเศษซากถึง 60 พาเลตต่อวัน คำนวนเป็น 2- 3 รถขนส่งเล็ก ในปริมาณการผลิตมากขนาดนี้ การที่จะทำการผลิตในต่างประเทศจะทำให้ไม่คุ้มค่าในการลงทุน”Jochen Schanz ให้เหตุผล

ทวีคูนคุณภาพมากยิ่งขึ้น “มีเพียงแค่การจัดซื้อวัตถุดิบ และการผลิตชิ้นส่วนพลาสติกหรือชิ้นส่วนเสริมเล็กน้อยเท่านั้น ที่ผลิตภายนอก เกือบทั้งหมดของกล่อง ZEGA Evo ถูกผลิตขึ้นที่นี่ ซึ่งนั่นทำให้เราสามารถเข้าถึงทุกๆขั้นตอนการผลิต สามารถตรวจสอบได้ว่าทุกขึ้นตอนเป็นไปอย่างมีคุณภาพ”Jochen Schanz กล่าวเพิ่มเติม “และเรายังได้รับผลตอบรับจากการทำงานในการผลิตโดยตรงอย่างทันท่วงที ทำให้ทีมพัฒนาสามารถแก้ปัญหาหรือพัฒนาได้ทันทีที่ต้องการทุกขั้นตอนตลอดเวลา”Cliff Vizer เสริม

30 ปีของการพัฒนากล่องสัมภาระแบบแข็ง ZEGA ทำให้ ZEGA คือแชมป์ของกล่องสัมภาระอลูมิเนียมสำหรับมอเตอร์ไซค์ได้อย่างภาคภูมิ

“สำหรับ ZEGA Evo ผมให้นิยามว่าคือ สินค้าคุณภาพที่ได้ชื่อว่า ‘Made in Germany อย่างแท้จริง และยังครบครันทุกคุณสมบัติที่คุณต้องการอีกด้วย”Michael Gracious ผู้จัดการสายการผลิตกล่อง, 31 ปี

ข้อมูลสำคัญของ ZEGA Evo

● ผลิตด้วยแผ่นอลูมิเนียมหนา5 มิลลิเมตร, สีเงินอโนไดซ์ หรือสีดำอโนไดซ์

● ยิงรีเวทด้านข้างและที่ก้นกล่อง

● ฝาปิดทับแนบสนิททั้งฝาบนและล่าง

● ฝาคงทนแข็งแรง เก็บรายละเอียดด้วยปะเก็นซิลิโคน

● มีมุมกล่องลดแรงกระแทก

● หูหิ้วที่ฝาปิดด้วยผ้าที่คงทน

● ระบบปิดล็อคที่ใช้งานได้สะดวกยิ่งขึ้น

● ปิดด้วยการทำงานของบานพับแบบใหม่

● สามารถถอดฝากล่องแยกออกจากตัวกล่องได้

● มือจับแบบใหม่ ถอดออกได้ สะดวกสบาย

● พัฒนาการหมุนเวียนอากาศของรถให้ดียิ่งขึ้น

● ใช้ระบบยึดกล่องและตำแหน่งติดตั้งใหม่

● เพิ่มฟังก์ชั่นการใช้งานได้มากมาย มีตาไก่ หู สำหรับยึดกระเป๋าบนกล่อง หรือเพิ่มอุปกรณ์เสริมได้ตามต้องการ

● มีหลากหลายขนาดความจุทั้ง 31 38 และ 45 ลิตร

10.การทดสอบการรั่วซึม 11.ติดตั้งชิ้นส่วนที่ช่วยระบบหมุนเวียนอากาศ

12.ทำความสะอาดในขั้นตอนสุดท้าย

ZEGA Evo คือผลิตภัณฑ์ที่ยกระดับมาตรฐานของการขนส่งสัมภาระในรถมอเตอร์ไซค์ให้ดีมากยิ่งขึ้น ไม่เพียงแต่ลูกค้าของ Touratech เท่านั้นที่ได้ประโยชน์จากฐานการผลิตที่ Niederescheschacher ผลิตภัณฑ์กล่องอลูมีเนียมที่มีคุณภาพสูงของมอเตอร์ไซค์แบรนด์ชั้นนำมากมาย เช่น BMW, Ducati หรือ KTM ก็เลือกใช้กล่องที่ผลิตจาก Touratech พวกเขาต้องผลิตกล่องแข็งมากถึง 100,000 กล่องต่อปี และยังคงเดินหน้าผลิตอย่างต่อเนื่อง ไม่ใช่แค่กล่องแข็ง ZEGA ที่ผลิตออกจำหน่ายทั่วโลก ทีมงานพัฒนาผลิตภัณฑ์ยังมีไอเดียดีๆในการผลิตกล่องอีก อย่างเช่น ‘กล่องสัมภาระสำหรับสายลุยที่ไม่ทำให้พวกเราต้องเหน็ดเหนื่อยอีกต่อไป’ หรืออีกมากมายที่ Jochen Schanz ยังไม่ยอมบอกเราตอนนี้

13.ZEGA Evo ที่ผลิตเสร็จเรียบร้อยแล้ว 14.ถูกบรรจุหีบห่อเตรียมขนส่ง

15.Jochen Schanz กับ Michael Gnädig ที่กำลังปลาบปลื้มกับผลงานของพวกเขาเอง